Turinys:

- Autorius John Day day@howwhatproduce.com.

- Public 2024-01-30 10:48.

- Paskutinį kartą keistas 2025-01-23 14:59.

Ši instrukcija yra „Fusion E-Board“kūrimo proceso, kurį aš sukūriau ir sukūriau dirbdama „3D Hubs“, apžvalga. Projektas buvo užsakytas siekiant reklamuoti naująją „3D Hubs“siūlomą „HP Multi-Jet Fusion“technologiją ir parodyti kelias 3D spausdinimo technologijas bei tai, kaip jas galima efektyviai derinti.

Suprojektavau ir sukūriau elektrinę motorizuotą longboardą, kurį galima naudoti trumpoms ar vidutinio sunkumo kelionėms arba kartu su viešuoju transportu, kad būtų galima pasiūlyti daug platesnį kelionės diapazoną. Jis turi didelį greitį, yra labai manevringas ir lengvai nešiojamas, kai nenaudojamas.

1 žingsnis: projektavimo procesas

Pradėjau projektą nustatydamas pagrindinius standartinius „longboard“komponentus; sunkvežimiai, denis ir ratai. Tai buvo lentynos dalys, todėl aš jas panaudojau kaip dizaino pradžios tašką. Pirmasis etapas buvo suprojektuoti pavarą, į kurią įeina variklio laikikliai, pavarų perjungimas ir kai kurie sunkvežimių pakeitimai. Variklio laikiklių dydis ir padėtis diktuotų gaubtų dydį ir vietą, todėl svarbu, kad tai būtų atlikta pirmiausia. Apskaičiavau norimą didžiausią greitį ir sukimo momentą, o tai leido pasirinkti plokštės variklius ir akumuliatorių. Taip pat buvo apskaičiuotas pavarų santykis ir parinkti skriemulio dydžiai kartu su pavaros diržo ilgiu. Tai leido man nustatyti teisingą variklio laikiklių dydį, kuris užtikrino gerai įtemptą diržą.

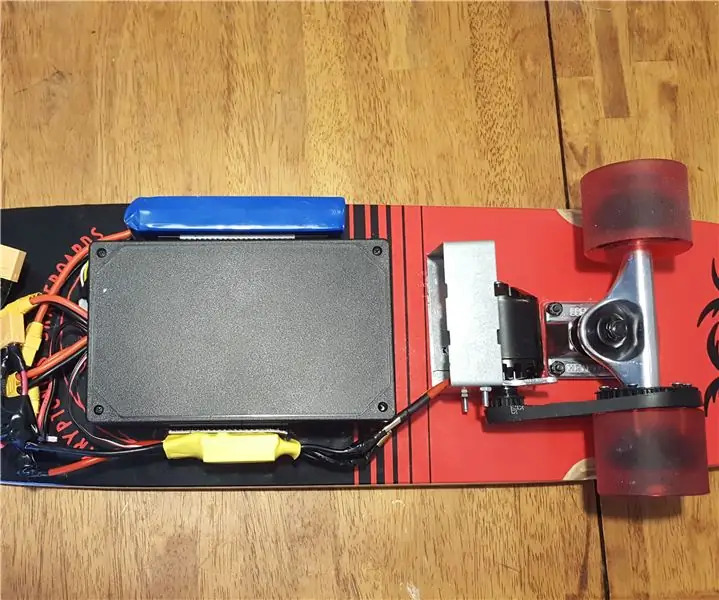

Kitas etapas buvo akumuliatoriaus ir greičio reguliatoriaus (ESC) korpusų projektavimas. Pasirinktą denį daugiausia sudaro bambukas, todėl jis yra gana lankstus, iš esmės lenkiamas viduryje. Tai turi privalumų, nes yra patogu važiuoti, nes sugeria kelio nelygumus ir neperduoda jų vairuotojui. Tačiau tai taip pat reiškia, kad akumuliatoriui ir elektronikai laikyti reikia padalinto korpuso, nes viso ilgio gaubtas negalėtų sulenkti plokštės ir veikimo metu liestųsi su žeme. Elektroniniai greičio reguliatoriai (ESC) dėl elektrinių apribojimų buvo arčiausiai variklių. Kadangi varikliai tvirtinami per sunkvežimius, posūkiai keičiasi posūkių metu, todėl gaubtas turėjo būti suprojektuotas taip, kad būtų galima palikti variklius.

Baterijų sistema buvo padėta kitame denio gale ir joje buvo su galia susijusi elektronika. Tai apima akumuliatorių, kurį sudaro 20 ličio jonų 18650 elementų, akumuliatoriaus valdymo sistemą, įjungimo/išjungimo jungiklį ir įkrovimo lizdą.

Visam projektavimo procesui naudojau „Autodesk Fusion360“, ši programinė įranga leido greitai sumodeliuoti pagrindinio mazgo komponentus, o tai žymiai pagreitino kūrimo laiką. Aš taip pat panaudojau „Fusion360“modeliavimo funkcijas, kad užtikrintų, jog dalys bus pakankamai tvirtos, ypač variklio laikikliai. Tai leido man iš tikrųjų sumažinti laikiklių dydį, nes galėjau patikrinti stiprumo ir įlinkio reikalavimus bei pašalinti medžiagą, tuo pačiu išlaikydamas tinkamą saugos koeficientą. Baigus projektavimo procesą, buvo labai lengva eksportuoti atskiras dalis 3D spausdinimui.

2 žingsnis: pavara

Pirmiausia užbaigiau pavaros konstrukciją, kad būtų užtikrintas tinkamas atstumas elektronikos gaubtui. Aš pasirinkau naudoti „Caliber“sunkvežimius, nes jie turi kvadratinį profilį, kuris puikiai tinka tvirtinti variklio laikiklius. Tačiau ašis buvo šiek tiek per trumpa, kad abu varikliai galėtų būti naudojami tame pačiame sunkvežimyje, todėl turėjau tai išplėsti, kad ratai tilptų.

Aš tai pasiekiau nukirpdamas dalį aliuminio sunkvežimio pakabos korpuso, atskleisdamas daugiau plieninės ašies. Tada aš nukirpau didžiąją ašies dalį, palikdamas maždaug 10 mm, kad galėčiau sriegiuoti M8 štampu.

Tada galima prisukti movą ir prie jos pridėti kitą srieginę ašį, kuri veiksmingai prailgina ašį. Aš naudoju „Loctite 648“fiksavimo mišinį, kad galutinai pritvirtinčiau movą ir naują ašį, kad naudojimo metu ji neatsisuktų. Tai leido dviem varikliams tilpti į sunkvežimį ir suteikė daug laisvos vietos ratams.

Pavara visų pirma buvo spausdinama naudojant „HP Multi-Jet Fusion“technologiją, kad būtų užtikrintas standumas ir stiprumas didelio pagreičio ir stabdymo metu, kai bus perkelta didžiausia jėga.

Galiniams ratams užfiksuoti buvo sukurtas specialus skriemulys, kuris vėliau buvo prijungtas prie variklio skriemulio su HTD 5M diržu. Siekiant apsaugoti skriemulio mazgą, buvo pridėtas 3D spausdintas dangtelis.

3 žingsnis: šonkaulių gaubtai

Vienas iš pagrindinių mano priimtų dizaino sprendimų buvo atskirti gaubtus, todėl išvaizda buvo švari ir lankstus denis galėjo veikti be papildomo standumo. Norėjau perteikti funkcinius „HP Multi Jet Fusion“technologijos aspektus, todėl nusprendžiau FDM atspausdinti pagrindinį korpuso korpusą, kuris sumažino išlaidas, o tada panaudojau HP dalis, kad galėčiau jas pritvirtinti ir pritvirtinti prie denio. Tai suteikė įdomią estetiką, kartu ir labai funkcionalų.

FDM spausdinti gaubtai buvo padalinti per pusę, kad būtų lengviau spausdinti, nes atraminė medžiaga gali būti pašalinta iš išorinio paviršiaus. Skaldymo linija buvo kruopščiai išdėstyta taip, kad būtų pritvirtinta prie plokštės, kai HP dalis ją paslėpė. Buvo pridėtos skylės variklio jungtims ir priklijuotos paauksuotos kulkų jungtys

Srieginiai įdėklai buvo įterpti į bambuko denį, kad gaubtai būtų pritvirtinti prie lentos, ir buvo nušlifuoti lygiagrečiai su lentos paviršiumi, kad būtų išvengta tarpo tarp denio ir gaubto.

4 žingsnis: Elektronika

Elektronika buvo kruopščiai parinkta siekiant užtikrinti, kad plokštė būtų galinga, bet ir intuityvi. Ši plokštė gali būti pavojinga, jei atsirastų gedimų, todėl patikimumas yra labai svarbus veiksnys.

Akumuliatorių sudaro 20 atskirų 18650 ličio jonų elementų, kurie yra suvirinti taškiniu būdu ir sudaro 42 V paketą. 2 elementai suvirinami lygiagrečiai ir 10 - nuosekliai; mano naudojamos ląstelės buvo „Sony VTC6“. Naudojau taškinį suvirintoją, kad suvirinčiau nikelio skirtukus, kad susidarytų pakuotė, nes litavimas sukuria per daug šilumos, kuri gali pažeisti elementą.

Maitinimas iš akumuliatoriaus gaubto buvo perkeltas į greičio reguliatoriaus dėžę, naudojant plokščią pintą kabelį, kuris buvo vedamas tiesiai po rankena, esančia viršutinėje denio pusėje. Tai leido „paslėpti“kabelius ir nebereikėjo paleisti kabelių apačioje, o tai atrodytų negražu.

Kadangi tai yra dviejų variklių plokštė, norint valdyti kiekvieną variklį, reikalingi du greičio reguliatoriai. Šiai konstrukcijai naudojau VESC greičio reguliatorių, kuris yra specialiai sukurtas elektrinėms riedlentėms, todėl jis yra labai patikimas šiam naudojimui.

Naudojami 170 kV 5065 varikliai, kurių kiekvienas gali pagaminti 2200 W, o tai yra daug energijos šiai plokštei. Esant dabartinei krumpliaračio konfigūracijai, plokščių maksimalus greitis yra apie 35 MPH ir pagreitėja labai greitai.

Paskutinis etapas buvo nuotolinio valdymo pulto valdymas. Dėl lengvesnio veikimo pirmenybė buvo teikiama belaidžio ryšio sistemai. Tačiau buvo svarbu užtikrinti aukštą perdavimo patikimumą, nes sumažėjus ryšiui gali kilti rimtų saugumo problemų, ypač dideliu greičiu. Išbandęs keletą radijo perdavimo protokolų, nusprendžiau, kad 2,4 GHz radijo dažnis būtų patikimiausias šiam projektui. Aš naudoju automatinį RC automobilio siųstuvą, tačiau žymiai sumažinau jo dydį, perkeldamas elektroniką į mažą rankinį dėklą, kuris buvo atspausdintas 3D.

5 veiksmas: baigta lenta ir reklaminis vaizdo įrašas

Projektas dabar baigtas! Mes sukūrėme gana nuostabų vaizdo įrašą apie veikiančią lentą, kurią galite patikrinti žemiau. Didelis ačiū „3D Hubs“už tai, kad leido man atlikti šį projektą - patikrinkite juos čia, kad gautumėte visus 3D spausdinimo poreikius! 3dhubs.com

Rekomenduojamas:

3D spausdinta ABS plokštė: 6 žingsniai (su paveikslėliais)

3D spausdinta ABS PCB: Kai prie „Teensy“prijungiau 4 skaitmenų ir 7 segmentų ekraną, nusprendžiau, kad turiu pradėti tyrinėti, kaip lengvai gaminti PCB namuose. Tradicinis ofortas yra gana varginantis ir pavojingas, todėl greitai jo atsisakiau. Gera mintis, kurią mačiau

Greitkelis: elektrinė riedlentė: 5 žingsniai

Greitkelis: elektrinė riedlentė: Sveiki! Aš esu MCT kolegijos studentas iš „Howest“Belgijoje. Šiandien aš jums duosiu žingsnis po žingsnio vadovą, kaip pasigaminti elektrinę riedlentę su aviečių pi ir arduino. Sukurti šį projektą mane įkvėpė garsus youtuberis Casey Neistat

„Light Graffiti“riedlentė: 6 žingsniai (su paveikslėliais)

„Light Graffiti“riedlentė: praeityje dariau lengvus grafiti ir visada man labai smagu gauti rezultatus ir apdoroti. Norėjau žengti dar vieną žingsnį ir tobulinti savo kūrėjo įgūdžius sukurti lengvą grafiti riedlentę. Štai kaip aš tai padariau

Slėgiui jautri elektrinė riedlentė: 7 žingsniai

Slėgiui jautri elektrinė riedlentė: ši instrukcija buvo sukurta vykdant Pietų Floridos universiteto „Makecourse“projekto reikalavimą (www.makecourse.com). Ši instrukcija paaiškins elektrinės riedlentės, kurioje naudojamas spaudimas, kūrimo procesą

Riedlentė su PIC mikrovaldikliu ir šviesos diodais: 8 žingsniai (su paveikslėliais)

Riedlentė su PIC mikrovaldikliu ir šviesos diodais: ką jūs gaunate, kai elektrotechnikas nuo 13 metų sukuria riedlentę 13 metų amžiaus Kalėdų dovanai? Jūs gaunate riedlentę su aštuoniais baltais šviesos diodais (priekiniais žibintais), aštuoniais raudonais šviesos diodais (galiniais žibintais), kurie visi valdomi naudojant PIC mikrovaldiklį! Ir aš migruoju